高溫燒結爐網帶拉伸變形的核心原因解析

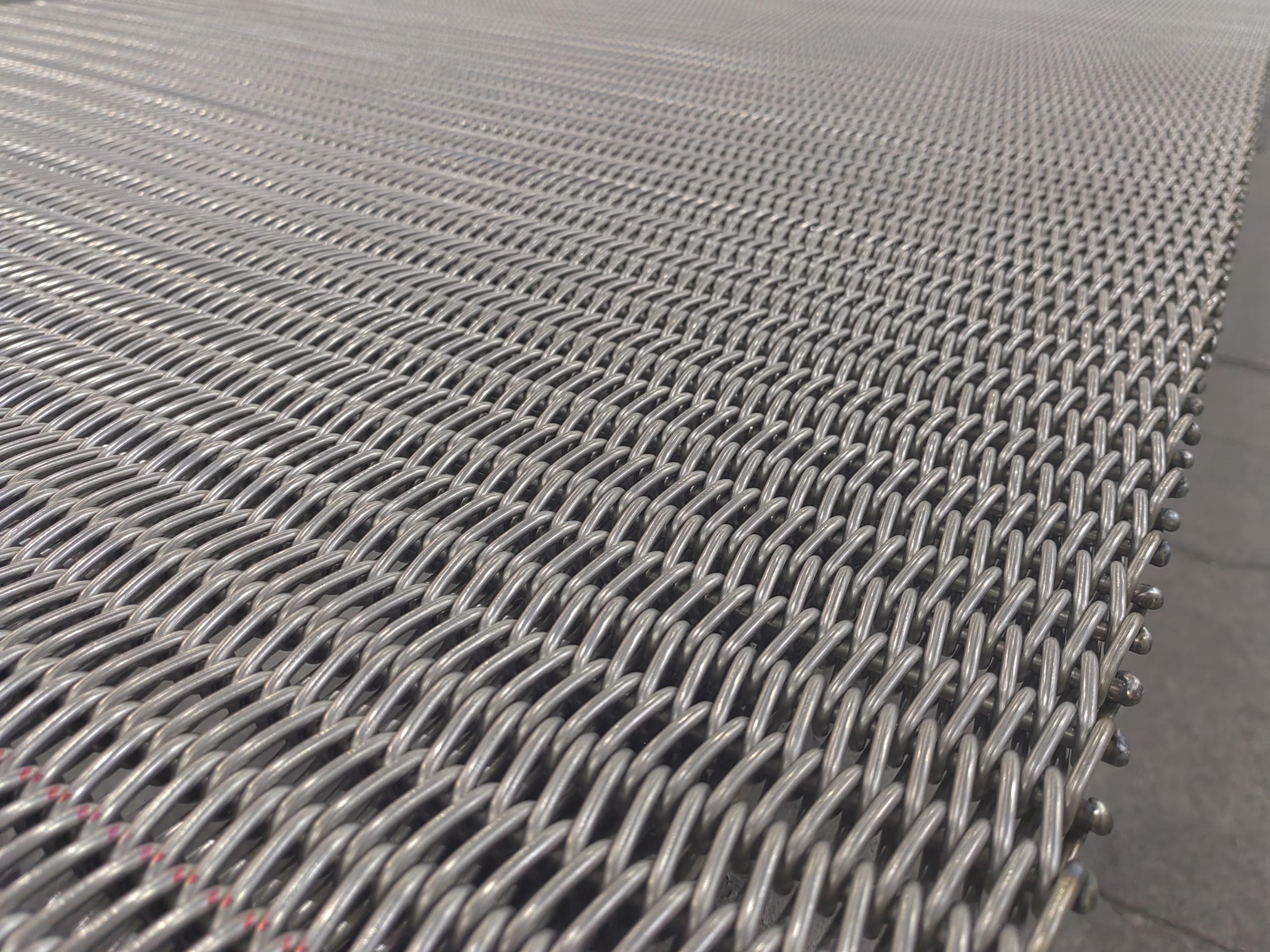

高溫燒結爐網帶作為工業燒結工藝的核心輸送部件,長期在高溫、負載、氣氛等復雜工況下運行,拉伸變形是常見失效問題,不僅影響輸送精度,還可能導致網帶斷裂、生產中斷。

其變形原因需從材料特性、工況條件、結構設計、操作維護等多維度綜合分析.

一、核心原因分類詳解

(一)材質

1. 材質選型與高溫適配性不匹配

燒結爐網帶常用材質為310S、314不銹鋼、Inconel合金等,不同材質的耐高溫極限、抗蠕變性能差異顯著:

若選用普通不銹鋼(如304)替代耐高溫合金,在800℃以上高溫環境中,材料的抗拉強度、屈服強度會急劇下降,易發生塑性變形;

材質純度不足(如含碳量過高、雜質元素超標),會導致高溫下晶粒長大、晶界弱化,降低網帶的抗拉伸能力。

2,網絲未經過“兩抽兩退”工藝

“兩抽兩退”工藝是指燒結爐網帶的原材在加工為網絲的過程中,需經過兩次抽絲與兩次退火的循環處理。

網絲未經過“兩抽兩退”工藝,會強度和韌性不足、抗蠕變性能差、內應力消除不徹底、平整度欠佳,制成的網帶平整度可能較差,影響網帶的運行穩定性和產品的加工質量。

(二)工況條件的持續影響

1. 長期超溫運行

若實際燒結溫度超過材質極限,會導致材料原子擴散加劇、晶界滑移,進而產生不可逆的拉伸變形;

爐內溫度分布不均,會使網帶各部位熱膨脹不一致,形成應力集中,誘發局部拉伸。

2. 負載過大或分布不均

輸送物料的重量超過網帶設計承載能力,會導致網帶受拉力超出屈服極限,產生塑性變形; 物料堆積、偏載(如單側物料過多),會使網帶受力失衡,局部拉伸應力集中,引發單側變形或波浪形拉伸。

3. 惡劣氣氛的侵蝕

燒結爐內的還原性氣氛(如氫氣、一氧化碳)、氧化性氣氛(如氧氣、水蒸氣)或腐蝕性氣氛(如硫氧化物、氯元素),會導致網帶表面氧化、脫碳、腐蝕,使材料厚度減薄、強度下降,在正常拉力下也易發生拉伸變形。

4. 網帶運行速度與張力不匹配

若網帶運行速度過快,或驅動輪、從動輪的張力調節不當(張力過大),會導致網帶長期處于過度拉伸狀態,加速疲勞變形。

(三)結構設計與安裝偏差(輔助因素)

1. 網帶結構設計不合理

網帶的節距、絲徑、編織方式與工況不匹配;網帶邊緣無加強邊、接頭焊接不牢固,會導致接頭部位強度低于網帶本體,成為拉伸變形的薄弱點。

2. 安裝與調試不當

驅動輪、從動輪、托輥的軸線不平行,或網帶跑偏未及時校正,會導致網帶運行時單側受力過大,引發拉伸變形;爐內托輥間距過大,網帶中間部位缺乏支撐,負載下易下垂拉伸。

(四)操作維護不規范

1. 啟停與降溫操作不當

燒結爐升溫過快,網帶未充分預熱,熱膨脹不均;停機時未先降溫至室溫就停止網帶運行,高溫下網帶冷卻收縮受阻,易產生殘余應力,長期積累引發變形。

2. 未及時清潔與維護

網帶表面殘留的燒結粉塵、氧化皮未定期清理,會導致運行時摩擦力增大,額外增加拉伸應力;若網帶長期未檢查,小的變形未及時處理,會逐漸擴大為整體拉伸。

二、拉伸變形的預防與控制方案

1. 精準選型與材質保障

根據溫度、負載、氣氛,選擇適配材質;要求供應商提供材質檢測報告,確保燒結爐網帶的材料純度與性能達標。

2. 優化工況與操作規范

嚴格控制燒結溫度,避免超溫運行;均勻布料,控制單位面積負載在設計范圍內,避免偏載。

3. 合理設計與安裝調試

選擇與工況匹配的網帶結構。調節張力至合理范圍。

4. 定期維護與檢測

定期清理網帶表面氧化皮、粉塵,檢查網帶接頭、邊緣強度;對腐蝕嚴重的網帶,定期進行表面修復或更換。

高溫燒結爐網帶的拉伸變形是“材料性能不足+工況負荷超標+結構安裝不當+維護缺失”共同作用的結果,其中材質選型錯誤、長期超溫、負載過大是最核心的三大原因。

通過“精準選型+規范工況+科學安裝+定期維護”的全流程管控,可有效降低拉伸變形概率,延長網帶使用壽命。

若需針對具體工況(如燒結溫度、物料類型、負載大小)制定個性化的網帶選型與維護方案,可提供詳細參數,進一步優化解決方案。

中文版

中文版  English

English

DDK2網帶

DDK2網帶